【日本电影人与上海电影节】上海国际电影节历届都不缺日本电影的影子,岩井俊二已经多次或以参赛主创身份或以评委会身份莅临上海电影节。

【日本电影人与上海电影节】上海国际电影节历届都不缺日本电影的影子,岩井俊二已经多次或以参赛主创身份或以评委会身份莅临上海电影节。 【世界杯,日本球迷赢了】三场比赛日本队都不出色,但是日本球迷却始终展现出了优秀的自制力和素质,忍耐着遗憾和悲痛,坚持赛后清扫会场,捡拾垃圾。

【世界杯,日本球迷赢了】三场比赛日本队都不出色,但是日本球迷却始终展现出了优秀的自制力和素质,忍耐着遗憾和悲痛,坚持赛后清扫会场,捡拾垃圾。 【盘点日本绝景车站】日本有不少“绝景车站”,它或许只是你沿途的一处驿站,也或许是你的终极目的地,都请放慢脚步下车举目远眺那些绝妙风景吧。

【盘点日本绝景车站】日本有不少“绝景车站”,它或许只是你沿途的一处驿站,也或许是你的终极目的地,都请放慢脚步下车举目远眺那些绝妙风景吧。 【日本旅游·新潟县】惬意地泡在新潟那温暖的水中,欣赏着远处夕阳落下,将海面粼粼波光染作点点碎金的浪漫景色,那将何等令人沉醉。

【日本旅游·新潟县】惬意地泡在新潟那温暖的水中,欣赏着远处夕阳落下,将海面粼粼波光染作点点碎金的浪漫景色,那将何等令人沉醉。 【揭秘】AKB48等红星整形疑云本期策划我们总结了日本媒体自个爆料的艺人动刀整形疑云,不妨看看这些艺人如何做到完美转身的。

【揭秘】AKB48等红星整形疑云本期策划我们总结了日本媒体自个爆料的艺人动刀整形疑云,不妨看看这些艺人如何做到完美转身的。 【偶像】渡边麻友的蜕变之路窝家里大约2年的自闭生活,把自己关在屋子里沉溺网络,但网络也为她打开了一个崭新的窗:知道了AKB48这个少女天团的存在。

【偶像】渡边麻友的蜕变之路窝家里大约2年的自闭生活,把自己关在屋子里沉溺网络,但网络也为她打开了一个崭新的窗:知道了AKB48这个少女天团的存在。 【策划·漫画大家的故乡】鸟取县是动画片《名侦探柯南》的作者青山刚昌的故乡,也是鬼怪漫画第一人、一代漫画经典《鬼太郎》的原作者水木茂的故乡

【策划·漫画大家的故乡】鸟取县是动画片《名侦探柯南》的作者青山刚昌的故乡,也是鬼怪漫画第一人、一代漫画经典《鬼太郎》的原作者水木茂的故乡 【旅游】宫城县的风物诗鲁迅笔下的仙台,就是宫城县的省会,让我们在曾经读过的仙台印象的回忆声中,插上想象的翅膀,对宫城县来一次俯瞰式的神游。

【旅游】宫城县的风物诗鲁迅笔下的仙台,就是宫城县的省会,让我们在曾经读过的仙台印象的回忆声中,插上想象的翅膀,对宫城县来一次俯瞰式的神游。 群马,自由行的乐园群马县享受到日本京畿之地的辐射作用,日本自由行已向中国游客开放,自然旅游资源丰富的群马不失为你日本自由行的选择之一。

群马,自由行的乐园群马县享受到日本京畿之地的辐射作用,日本自由行已向中国游客开放,自然旅游资源丰富的群马不失为你日本自由行的选择之一。2014年07月22日08:33 来源:人民网

| SiC功率半导体由丰田汽车、电装、丰田中央研究所合作开发。丰田汽车在公司内设置了SiC专用的清洁车间。 |

小型与轻量化:比玻璃轻40%,丰田自动织机实现车顶树脂化

使汽车车顶整体实现树脂化——丰田自动织机展出了由丰田普锐斯的聚碳酸酯(PC)双色成型车顶进化而来的,集成了太阳能电池、摄像头等众多装置的“多功能树脂车顶”。与车顶一体化的装置包括摄像头(前视摄像头与后视摄像头)、天线(鲨鱼鳍天线)、刹车灯(高位刹车灯)、太阳能电池。嵌入太阳能电池时,与使用玻璃覆盖相比,新树脂车顶的重量可减轻40%。而且,树脂的形状自由度高,可以轻而易举地实现玻璃难以制成的形状。因为没有分割线(部件的接合面),树脂还具有外观品质好的优势。

不只是玻璃窗部分,整个车顶都使用树脂材料以实现轻量化。

小型与轻量化:使用竹纤维制作后座背板,比使用木板轻10%

与木质板材相比,采用竹纤维板制作的背板强度更高、重量更轻。

日本发条公司(NHK Spring)开发出了用于汽车内饰材料的竹纤维板。使用泰国产竹纤维,制作出了后座背板。与使用木质板材的现行产品相比,重量可减轻10%。

之所以考虑使用竹材,是因为竹子是天然资源,而且生长速度比树木快,有望实现稳定采购。树木从种植到采伐耗时近60年,而竹子只需3年左右。而且,竹子制成材料的成品率高于大麻槿。“大麻槿只使用表皮,而竹子除了枝叶都可以使用”(日本发条的解说员)。

制造方法采用抄造,与制造和纸相同。把青竹粉碎成宽0.2mm、长约50~60mm的纤维状,在120℃的温度下干燥2个小时,得到竹纤维材料。材料经过抄造,也就是与水和作为粘合剂的聚丙烯(粒径约为200μm)混合,浇到金属网上,制成厚5~10mm的板材。然后在130~160℃的温度下将板材加热约1分钟,在板材受热变得柔软时进行冲压。

小型轻量化:大成PLAS展示可漂在水面的结构材料,采用三层复合结构

由铝、聚丙烯(PP)、铝形成三层构造。

大成PLAS利用拥有铝板/聚丙烯(PP)/铝板结构的材料“MetalSand”制造了座椅框架,并将其放在水中展示,该框架可漂在水面上,可见其重量之轻。其实,该公司在2013年就展出过这种材料,不过这一次有了明确的用途,该公司对相关技术做了更详细的介绍。

MetalSand是在两层厚度为0.25mm的铝板之间,封入了厚度为4.0mm的聚丙烯。聚丙烯使用吹入超临界氮的“MuCell”工艺进行发泡,MuCell是日本制钢所的专利工艺。MetalSand具有等同于1.6mm厚钢板(SPCC)的弯曲强度,但重量从108g减轻到31g,减轻了约70%。这要归功于聚丙烯层使两块铝板保持了一定距离,施加到每块铝板上的应力转变成为了拉伸、压缩的轴力,而不会造成弯曲。除座椅框架、地板等的单纯的结构材料,还可以用作结构材料兼隔热材料。

小型与轻量化:德国马勒推出轻型汽车用气缸盖罩,通过使壁厚减至1.5mm减轻重量

用于铃木“HUSTLER”。壁厚减薄至1.5mm,从而减轻了重量。使用添加了34%玻璃纤维的PA66。

德国马勒公司(Mahle)展出了通过使壁厚减薄至1.5mm而减轻了重量的铃木轻型汽车用气缸盖罩。盖罩采用注射成型法,使用的树脂在聚酰胺(PA)66中添加了34%的玻璃纤维。铃木已经在轻型汽车“HUSTLER”(2014年1月上市)的发动机“R06A”上采用了这种盖罩。过去的气缸盖罩的壁厚为2mm,通过减薄厚度,重量减轻了20%。为了避免欠注和强度不足,在侧面从气门到另一侧均设置了加强筋。

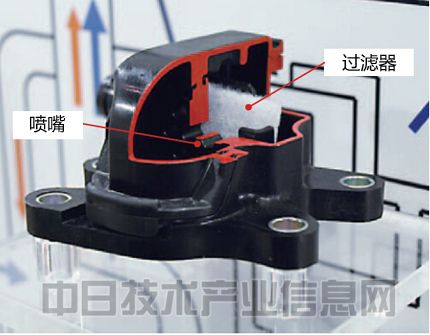

小型与轻量化:丰田纺织开发新式分离器,体积缩小至1/4

分离曲轴箱内产生的发动机油的油雾。体积缩小至1/4。

分离器的作用是在回收漏气(漏出到曲轴箱的未燃烧的混合气体)时,起到去除润滑油油滴的作用。丰田纺织采用新方式“惯性冲击”,使分离器的体积缩小到了过去的约1/4。这种方式是在流路的途中设置喷嘴和无纺布,使喷嘴加速喷出的漏气与无纺布接触。油滴渗入无纺布后会向下滴落。而在过去,去除油滴采用的是使漏气经过迷宫一般的流路,利用油滴的自重进行分离。(日经技术在线!供稿)

|